SMT焊接中锡珠问题频发?

五大根源+解决方案全解析!

🛠️ 工艺优化 · 缺陷排查 · 晨日技术贴

在 SMT(表面贴装技术)焊接中,锡珠是工程师的“头号公敌”。如何精准狙击锡珠?本文从生产工艺、材料、设计、环境四大维度,晨日科技深度拆解锡珠成因,并提供可落地的解决方案!

🚨 一、锡珠的危害:小问题,大风险!

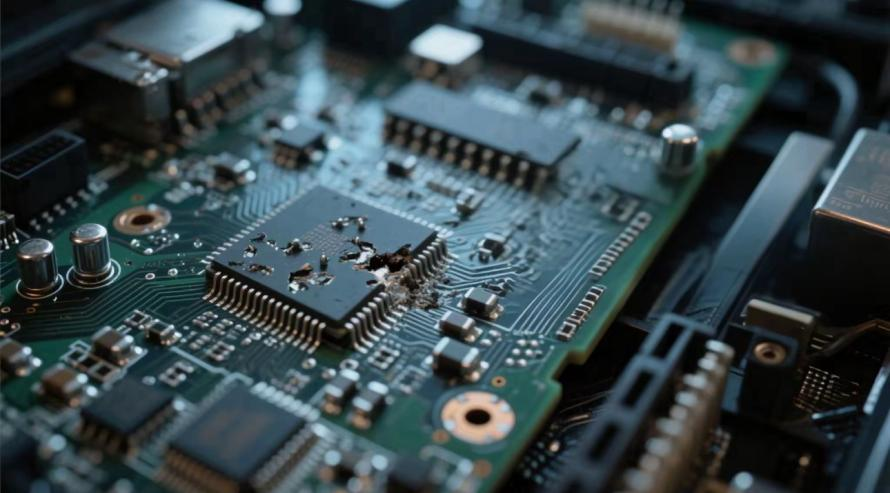

- 电气短路:锡珠若残留在高密度 PCB 上,可能引发相邻线路短路。

- 可靠性下降:在振动或温变环境中,锡珠脱落可能导致焊点失效。

- 外观不良:消费电子产品因锡珠被客户退货的案例屡见不鲜。

二、锡珠产生的 5 大元凶及破解方案

1. 焊膏印刷:第一道防线失守

🔴 问题根源:

- 钢网开孔过大/过厚 → 焊膏过量沉积。

- 印刷偏移 → 焊膏“跑偏”到非焊盘区域。

- 焊膏塌陷 → 黏度不足或回温不当。

✅ 解决方案:

- • 钢网优化:开孔按焊盘面积 80%-90% 设计;厚度降至 0.12mm。

- • 工艺升级:采用纳米涂层钢网,控制刮刀压力与速度。

2. 回流焊曲线:温度“过山车”惹的祸

🔴 问题根源:

预热过快致助焊剂剧烈挥发;峰值温度过高致焊料飞散;冷却过慢。

✅ 解决方案(黄金参数):

- • 预热区:充分挥发溶剂。

- • 回流区:峰值温度按焊料类型设定。

- • 冷却区:快速凝固抑制锡珠。

3. 焊膏质量:选错材料,满盘皆输

🔴 问题根源:

焊膏氧化/受潮;金属粉末过细(<20μm);助焊剂活性不足。

✅ 解决方案:

- • 选型:选用高金属含量(≥90%)且粒径均匀的焊膏(如 Type4)。

- • 储存:冷藏(2-10°C),使用前回温 4 小时并搅拌 3 分钟。

4. PCB设计:细节决定成败

🔴 问题根源:

焊盘间距过小;阻焊层缺陷。

✅ 解决方案:

- • 焊盘间距 ≥0.2mm,避免桥连。

- • 采用“泪滴状”焊盘设计。

- • 阻焊层厚度均匀,全覆盖非焊盘区域。

5. 环境与操作:隐形杀手不容忽视

🔴 问题根源:

车间湿度过高导致焊膏吸潮;贴片机精度不足。

✅ 解决方案:

- • 环境:温度 22-28°C,湿度 40-60% RH。

- • 设备:贴片机定期矫正,减少元器件贴装压力。

三、总结:系统化思维根治锡珠

锡珠防治绝非单点突破,需从“人、机、料、法、环”全链路管控。

晨日专注“锡膏研发二十年,匠心工艺零锡珠”。面对锡珠难题,晨日科技凭借多年的研发和生产经验,推出了一系列高性能的焊膏产品,为电子制造企业排忧解难。